Elektryczna zamiatarka musi spełniać obowiązujące normy i przepisy, w tym międzynarodowe wymagania dotyczące systemów elektrycznych, bezpieczeństwa oraz kompatybilności środowiskowej. Zgodność z tymi standardami nie tylko gwarantuje bezpieczeństwo użytkownika, ale również umożliwia globalną homologację maszyny.

Kluczem do spełnienia tych wymagań jest starannie zaprojektowana konstrukcja i przemyślana koncepcja. Nasi inżynierowie skupiają się zarówno na maksymalizacji wydajności urządzenia, jak i na wdrażaniu elementów bezpieczeństwa już na etapie projektowania.

Niezawodność i bezpieczeństwo

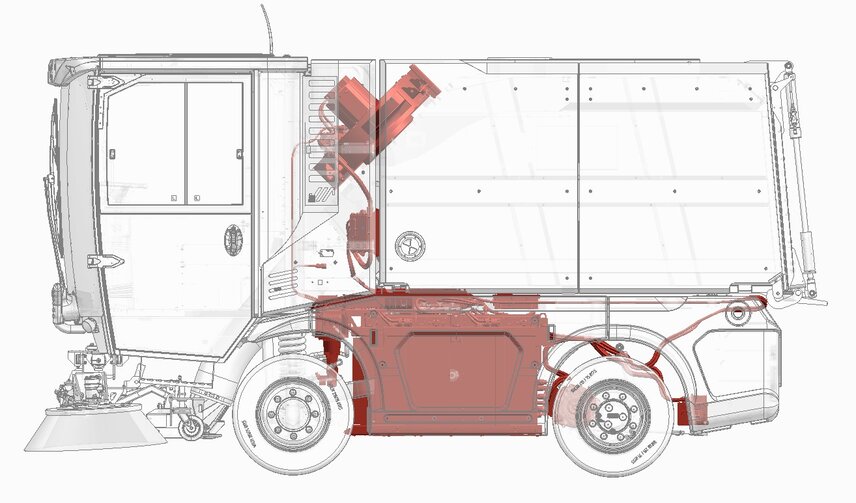

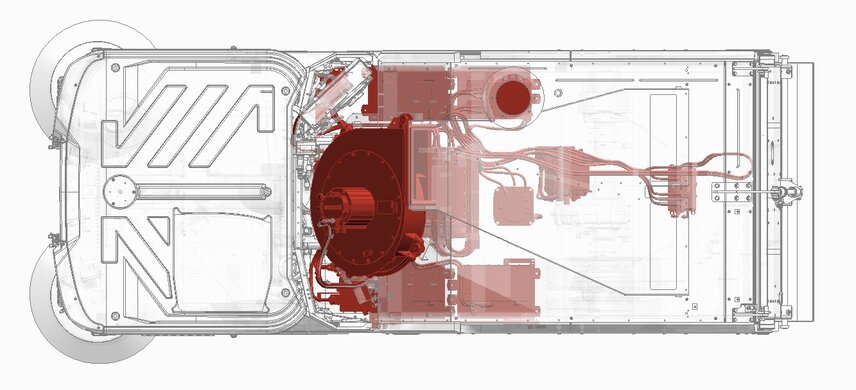

Najważniejszymi elementami każdej elektrycznej zamiatarki są jej podzespoły wysokiego napięcia (HV). Wybór odpowiednich komponentów i zespołów odgrywa kluczową rolę, ponieważ muszą one działać efektywnie, spełniając jednocześnie rygorystyczne standardy bezpieczeństwa, takie jak ochrona przed przegrzaniem czy zwarciami. Ten precyzyjny proces selekcji gwarantuje bezpieczną i niezawodną pracę maszyny.

W procesie zatwierdzania cały system HV musi spełniać wymogi norm ECE-R100. Normy te, ustanowione przez Organizację Narodów Zjednoczonych, wymagają przeprowadzenia serii rygorystycznych testów, takich jak:

- Szok termiczny i testy cykliczne,

- Testy wibracyjne,

- Ocena integralności mechanicznej,

- Testy odporności ogniowej,

- Zewnętrzna ochrona przed zwarciem,

- Ochrona przed przeładowaniem,

- Zapobieganie nadmiernemu rozładowaniu,

- Ochrona przed przegrzaniem,

- Zabezpieczenie nadprądowe.

System zarządzania baterią (BMS) modelu Schmidt eCleango 550 również przeszedł wszechstronne testy, w tym szczególnie istotne testy obciążeniowe, które gwarantują długą żywotność i niezawodność systemu HV.

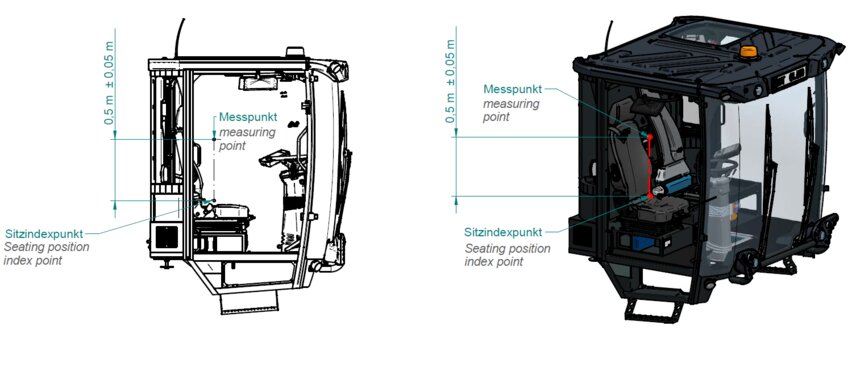

Emisja hałasu

Elektryczne zamiatarki oferują znacznie więcej niż tylko ograniczenie emisji CO₂. Jedną z kluczowych korzyści jest istotne zmniejszenie poziomu hałasu, co ma znaczenie zarówno dla operatora, jak i otoczenia. Zamiast głośnego warkotu silnika diesla, kierowca słyszy jedynie subtelne odgłosy pracy szczotek. Dzięki temu maszyna jest znacznie mniej uciążliwa również dla pieszych, którzy często nawet nie zauważają jej obecności.

Aby precyzyjnie zmierzyć te ulepszenia, przeprowadza się zaawansowane pomiary ciśnienia akustycznego. Testy te analizują poziom dźwięku w kabinie kierowcy oraz moc akustyczną emitowaną na zewnątrz maszyny. Wyniki są niezwykle obiecujące: dźwiękoszczelna kabina eCleango 550 zapewnia operatorom ciche i komfortowe warunki pracy.

Zapraszamy na część 2. W kolejnej odsłonie zajrzymy za kulisy rozwoju elektrycznej zamiatarki. Czas na „długoterminowe testy”...